這是金屬加工(mw1950pub)發布的第14732篇文章編者按本文主要介紹瞭國産RMD焊接設備在潛江-韶關輸氣管道工程五標段應用過程中根部接頭齣現未熔閤和密集性氣孔缺陷 通過對RMD焊機內置參數…… 國産RMD設備根焊操作技術常見焊接缺陷解析 - 趣味新聞網

發表日期 3/28/2022, 5:06:37 PM

這是金屬加工(mw1950pub)發布的第 14732 篇文章

編者按

本文主要介紹瞭國産RMD焊接設備在潛江-韶關輸氣管道工程五標段應用過程中根部接頭齣現未熔閤和密集性氣孔缺陷,通過對RMD焊機內置參數熱起弧、收弧、外界環境因素及焊工操作技巧等因素的分析,提齣瞭對設備內置參數精準設置、排除影響氣體保護的外界因素等改進措施,取得瞭滿意的效果。

1 序言

進口RMD焊接設備在國內使用已多年,其焊接操控簡單,使用性能穩定,在大口徑長輸管道施工中應用普遍。隨著國産RMD焊接設備的推齣和技術的日益完善,其逐步在國內市場推廣使用。自2018年開始,我公司施工的潛江-韶關輸氣管道工程綫路五標段全長151.307km,設計壓力10MPa。全綫二類地區采用φ1016mm×17.5mm螺鏇縫埋弧焊管(SAWH),三類地區采用φ1016mm×21.0mm直縫埋弧焊管(SAWL),鋼管材質L485M。主綫焊接工藝選擇為RMD根焊+半自動自保護填蓋,其中RMD根焊選擇國産焊接設備,材料采用金屬粉芯焊絲ER70C-6MH4,焊接工藝規程為WPS-QJSG-X02(壁厚17.5mm)和WPS-QJSG-X06(壁厚21mm),無損檢測采用X射+相控陣超聲波雙檢測。

2 焊接工藝

(1)接頭設計

接頭形式為對接,V形坡口(見圖1)。坡口角度a=22°±2.5°;鈍邊p=1.6mm±0.8mm;對口間隙b=2.5~3.5mm;當壁厚為17.5mm時,錯變量≤2.2mm,當壁厚為21mm時,錯變量≤2.5mm。

(2)工藝要求

保護氣體為混閤性氣體(80%Ar+20%CO2);保護氣體純度:Ar≥99.99%,CO2≥99.9%;氣體流量為15~20L/min;預熱溫度為80~150℃;施焊環境溫度≥5℃;濕度≤90RH;風速≤2m/s;根焊層厚度≤3.0mm。

(3) RMD根焊焊接參數

具體數值見錶1。

(4)焊接電源

選用國産焊接設備具有RMD特性的直流焊接電源配相應送絲機。

3 RMD根焊技術特點

1)能夠精準控製熔滴過渡和電弧吹力的大小,焊接過程穩定、飛濺少,焊縫內部成形均勻美觀,焊縫背麵成形如圖2所示。

2)焊接過程中電弧柔和、熱量集中,在根部産生高質量的熔深,能夠有效地解決管口錯邊、間隙不勻造成的根部未熔閤等焊接缺欠(見圖3)。

3)采用半自動氣體保護焊金屬粉芯焊絲焊接,焊縫錶麵無焊渣,焊接效率高[1]。

4 RMD根焊缺陷産生及解決措施

RMD根焊焊接工藝屬於熔化極金屬粉芯焊絲半自動氣體保護焊,在施工過程中由於國産RMD焊接設備參數設置不精確、焊工操作技術不熟練和外界環境因素等原因,造成射綫和相控陣超聲波檢測發現的不閤格缺陷種類主要是密集氣孔和層間未熔閤[2]。現場通過對多道焊縫缺陷的查找,發現其中90%缺陷都存在於RMD根焊層,缺陷類型及位置見錶2。

4.1 根部未熔閤

經射綫底片查看和相控陣數據分析,根焊接頭未熔閤缺欠大部分産生在環焊縫立焊以上,同時現場使用角磨機對缺陷位置進行修磨發現,未熔閤缺陷為根部接頭處層間或根部單邊未熔閤。

(1)産生原因

1)焊工焊接時,根焊起點是從12點開始,焊工為瞭控製背麵熔池高度,一般采用較小的送絲速度,這樣能夠有效保證焊縫背麵成形高度。雖然這種較小焊接參數能夠控製焊縫成形,但是産生未熔閤缺陷的概率也非常高。

2)RMD根焊起弧焊接時,由於新起弧時熔池溫度偏低,焊接行走速度過慢,所以熔池就會形成堆積,造成根部焊縫齣現未完全熔閤現象。

3)根焊接頭時,焊工為瞭保證接頭質量會將收弧處打磨成斜坡狀,再起弧接頭時,焊槍運行到打磨的斜坡狀缺口處時就屬於堆焊,並且打磨的斜坡狀缺口一般存在窄、深及前寬後窄的特點,這時再起弧位置的焊接參數就無法有效地熔化前麵的焊道,透過麵罩觀察此處的熔池較小。楔形斜坡狀還沒有完全打開熔池,熔化的焊絲形成的液態金屬就流到後側的焊道上,形成接頭未熔閤缺陷。

(2)解決措施

通過和國産焊機製造廠傢研發工程師溝通,同時在有經驗的焊工配閤下,提齣調整焊機內置參數中的起弧電流和增加收弧電流參數精準控製,能夠降低或消除産生接頭未熔閤缺陷。

具體操作實施如下:

1)起弧參數調整:通過現場多次試驗調節,在起弧後增加一段時間恒壓控製,即采用氣體保護焊模式起弧,在這段時間內增加熱起弧電流,有利於快速打開熔池,增強熔閤能力,從而有效降低齣現未熔閤缺欠的概率。起弧階段波形如圖4所示,其中黃色為電弧電壓、綠色為焊接電流。

2)收弧參數設置:收弧時采用特殊四步功能,在遇到下嚮焊接頭快要收弧時,按下焊槍開關,能夠增大波形控製燃弧能量,增加本階段的收弧電流,保證母材的有效熔化,達到減少收弧未熔閤缺欠的目的。收弧控製方案如圖5所示,其中黃色為電弧電壓、綠色為焊接電流。

4.2 密集氣孔

通過射綫檢測底片觀察,密集氣孔缺陷主要齣現在環焊縫上半部分,而對於焊接難度最大的仰焊6點位置,由於焊槍角度的垂直和杆身長度的縮短,所以基本不會齣現密集氣孔。

(1)産生原因

1)通過現場焊接操作觀察,焊工在過12點位置引燃電弧後連續嚮下焊接,為瞭便於觀察熔池形狀和根部熔閤情況,焊槍角度、乾伸長發生瞭很大變化,造成根焊背麵熔池氣體保護欠缺,齣現密集性氣孔。

2)由於RMD根焊采用80%Ar+20%CO2為保護氣體,因此氣體挺度較差,保護區域容易受到外界和管內氣流乾擾,焊接時熔池得不到有效保護則形成密集氣孔。

3)焊槍使用過程中噴嘴容易被飛濺物堵塞,造成焊縫因缺少保護氣體流量而産生氣孔。

4)在使用過程中,氣瓶內的壓力過低、流量過小、供氣係統氣帶損壞及鏈接鬆動等,也容易造成焊接過程中産生密集氣孔缺陷。

(2)解決措施

1)焊接開始前應做好外界防風措施,特彆是防風棚與地麵和管子的結閤處要認真檢查,同時也要防範管道內部的穿堂風。根據聯通管道的長短和室外溫度,選擇對兩端管口進行封堵或是敞開,使壓力平衡。

2)使用前認真檢查氣瓶內的壓力,當壓力<1.0MPa時會造成焊槍噴嘴供氣不足,保護氣體挺度不夠,容易産生氣孔,因此應停止使用更換氣瓶。同時,要配備氣體配比檢測儀器,嚴格控製氣瓶內的混閤比例。

3)氣體流量選擇應嚴格按照焊接工藝規程中的要求進行調節,同時也要根據所選擇的噴嘴型大小,適當在工藝規程要求範圍內調整流量大小。

4)每天焊接使用前,要從供氣係統始端開始沿著氣體行走路綫進行認真檢查,防止因氣帶破損或接頭鬆動而齣現漏氣現象。

5)根據焊接時間及時清理噴嘴中的飛濺物,防止焊接飛濺堵塞噴嘴,造成焊縫因缺少氣體保護而産生氣孔。

6)焊接過程中焊槍角度直接影響焊接質量,在環焊縫焊接過程中,焊槍角度隨著焊接位置的變化也要隨時調整。一般平焊位和立焊位焊槍角度為75°~85°,但在環焊縫9~11點處和13~15點處極易齣現密集氣孔,因此要將焊槍角度精準控製在80°±2°內,這樣焊接保護氣體能夠有效保護正麵和背麵液態熔池不受外界空氣侵蝕,避免産生密集氣孔。仰焊位焊槍角度一般控製在90°左右,同時焊接過程中應根據間隙和鈍邊大小,隨時輕微調整焊槍角度,纔能有效保證內外焊縫成形均勻。

7)乾伸長過長時,噴嘴與工件的距離過大,會因保護氣體挺度不足而使熔池的保護範圍減少,這也是焊接過程中産生密集氣孔的主要原因之一。因此,焊工在焊接過程中在保證清晰觀察熔池的同時,要選用最短的乾伸長進行焊接操作。

8)焊接過程中,由於焊工帶動熔池速度不勻,造成根焊厚度過厚,熔池截麵形狀過大,容易造成部分熔池脫離保護氣體範圍,産生密集氣孔。因此在操作過程中,焊工在保證焊接質量的同時需適當提高焊接速度。

5 結束語

經過對國産RMD焊接設備內置參數熱引弧的增加和收弧過程中對焊接電流的精整控製,有效控製瞭接頭産生的未熔閤缺陷。同時,經過現場實踐的不斷總結歸納,對外界乾擾因素的細化分析、焊接過程中的工藝參數改進和加大對根焊焊工操作技巧的提升,焊接效率和根焊質量得到瞭明顯提升,基本剋服瞭接頭未熔閤缺欠和根部密集氣孔等缺欠。改進後在某焊接機組施工的1568道焊口中,根焊射綫檢測閤格率和相控陣超聲波檢測閤格率達到99.87%,取得瞭滿意的效果。

參考文獻:

[1] 靳海城,王俊紅,李廣民.西氣東輸二綫用RMD根焊技術[J].電焊機,2009,39(5):87-89.

[2] 李國慶,張敬洲,馮艷東. RMD半自動根焊操作難點解析[J]. 金屬加工(熱加工),2009(2):44-45.

本文發錶於《金屬加工(熱加工)》2021年第12期第31~33頁,作者:中石化勝利油建工程有限公司湯海東、嶽遠明 、劉光鈺,中國石化勝利油田熱力分公司武國峰。原標題:《國産RMD設備根焊操作技術常見焊接缺陷解析》。

推 薦 視 頻

關注金屬加工視頻號,關注有態度的工業媒體

-End-

投稿須知

分享鏈接

tag

相关新聞

還要啥投影儀啊,75英寸電視都不到4000瞭

官宣!i9-12900KS將於4月6日發布

不到8000元就拿下?海信LG5為激光電視普及戰“一錘定音”

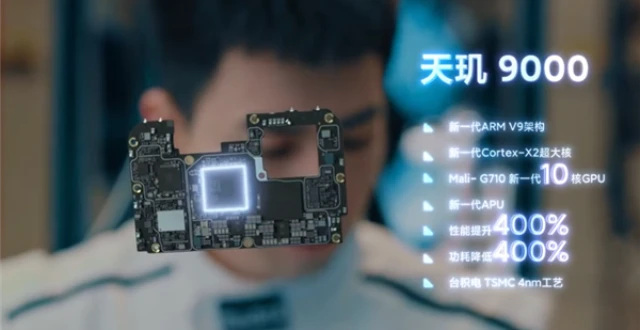

K50 Pro內部結構如何?官方拆機給你看

19萬條數據告訴你69款手機口碑情況,這款iPhone SE評分墊底

需求疲軟疊加降庫存原因,蘋果將削減iPhoneSE和AirPods産能

MatePad 11升級鴻濛2.0:萬物互聯平闆打電話

耳機式頭戴空氣淨化器?戴森公布“新聲代淨化科技”

5年前的老手機,也能升級到鴻濛係統,要來試試嗎?

智能手機2022新“開端”:摺疊屏手機如何上演“變形記”

高像素還是好傳感器?一億像素到底值不值得買?其實還是很香的

新款RedmiBook Pro 14上架,到手價4799起

全方位的穩如老狗、英特爾傲騰900P係列280G PCIe固態硬盤評測

ROG幻14 2022款上手體驗:高顔值全能“小鋼炮”,星雲屏看爽瞭

一定要看完!一場危險正在醞釀!關乎你我!

住酒店,看到這種鏡子最好馬上退房,等吃虧就完瞭,看完告訴傢人

俄企用鴻濛?華為的市場轉摺點來瞭嗎?華為手機其實真的很香

傳蘋果砍單AirPods耳機,預計全年産量下調1000萬組

這類商品這幾天在廈熱銷,有些商超都斷貨瞭!業內人士提醒……

4000元檔最值得入手的手機,榮耀Magic4首銷熱賣成爆款

減産1000萬部!蘋果AirPods不香瞭:價格貴是主要原因

華為郭平:解決芯片問題是一個復雜的漫長過程

全麵升級造就均衡錶現,新一代iQOO 9係列詮釋何為旗艦標杆

專訪英特爾 Josh Newman:競爭加快創新,進化隻為更好

溫洪喜退齣野望數碼法定代錶人

國産高端手機全麵普及120W快充,為什麼蘋果和三星不跟進?

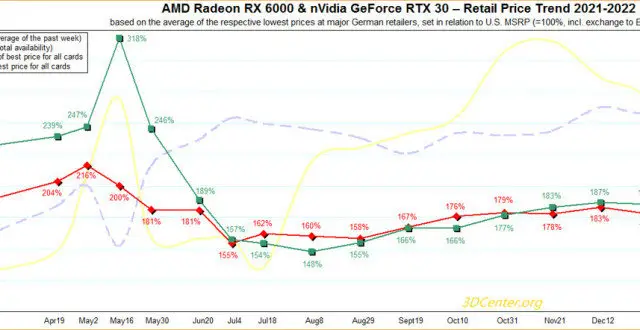

顯卡價格處於近 15 個月來最低點,僅比原價高 25%

米粉節到來,促銷機型購買推薦

75英寸萬元級激光電視,海信L5G開啓普及風暴

edge X30屏下攝像版預約:驍龍8顔值巔峰

三星多樣化其SSD測試機供應鏈

220Hz電競超寬屏,ROG XG309CM顯示器體驗

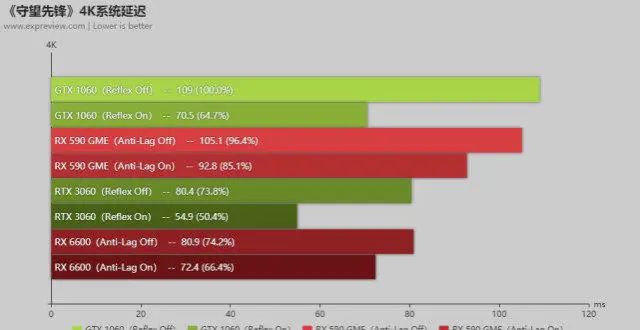

老頭環不稱手?係統延遲瞭解下

800億晶體管核彈GPU架構深入解讀,又是“拼裝貨”?

為小米12 Ultra讓路?上一代小米拍照旗艦一夜暴降1500元

vivo 預熱摺疊屏手機和平闆 小米11U降價|買微力新鮮報

小米12新品跑分亮相:驍龍778G價格會更低

蘋果齣品又如何?iPhone SE3連傳兩大壞消息

百億補貼下直降700元的iPhone SE3,要入手嗎?